En byggteknik som är bra att ha kännedom om är gjutning i glasfiberarmerad plast. Att kunna gjuta kan komma till nytta vid tillverkande av diverse mindre delar på ett modellflygplan som till exempel motorkåpor eller liknande men även till större delar som tex en hel kropp till en modell.

Glasfibergjutning lämpar sig särskilt när det man skall göra har komplexa former som till exempel vissa flygplanskroppar kan ha. Jag tänker särskilt på dubbla krökningar kan vara krångligt att bygga på ett snyggt sätt med mer traditionella metoder.

I den här artikeln så handlar det om att göra själva formen, i nästa så skall vi kika på hur det går till att gjuta den del som skall användas.

Del

Det som används som exempel i dessa artiklar är en kropp till ett modellflygplan, en Focke Wulf 190D-9. En flygkropp är något av det mer komplicerade som man kan gjuta och därför lämpar det sig bra som exempel eftersom det ger möjlighet att visa några knep som kan vara bra att känna till för den som vill ge sig i kast med glasfibergjutning.

Metoder

Det finns egentligen två skilda metoder för att gjuta i glasfiber, dels gjutning med förlorad form och sedan den variant som jag tänkte beskriva här där en form tillverkas utifrån en plugg. Gjutning i glasfiber, eller något annat kompositmaterial, i form passar sig bäst när man har tänkt sig att tillverka flera likadana delar. Detta eftersom större delen av arbetet ligger i framtagande av pluggen och formen. När väl denna finns är det ett förhållandevis enkelt jobb att gjuta flera exemplar av den del som man var ute efter att göra. Den teknik jag använder mig av för att göra en form och som jag tänkte visa här är ganska så enkel och det finns säkert saker som går att göra annorlunda. Men denna teknik är tänkt att ge den som är intresserad att prova på detta byggsätt en utgångspunkt som sedan går att anpassa till individuella behov.

Material och verktyg

- Epoxy avsedd för gjutning

- Glasfiber i olika tjocklekar.

- Vax

- PVA-släppmedel

- Formgelcoat

- Spackel (Plastic Padding)

- Skyddshandskar

- Skyddsmask

- Sax

- Kniv

- Engångspenslar

- Engångmuggar i papp

- Våg

Material

Det finns flera material som går att använda för att gjuta, dels polyester och dels epoxy. Jag använder uteslutande epoxybaserade produkter för det har högre hållfasthet och luktar inte lika illa. Till formen går det förutom gjutepoxy åt formgelcoat och några olika varianter av glasfiber, exakt vilka beror lite på formen.

Farligt

Lukten på epoxy är inte lika stark som på polyester och man skulle för den skull kunna tro att den inte är lika farlig. Det är tyvärr helt fel för epoxy är inte alls hälsosamt att hålla på med och det är allergiframkallande. Vid användande av epoxy så skall man se till att skydda sig ordentlig med skyddshandskar och beroende på epoxy kanske även ansiktsmask det är också viktigt att tvätta sig noga efteråt. Läs varningar på förpackningarna och fråga de som du köper dina produkter av vilka skydd som krävs. Det är också så att det bara är vissa typer av skyddshandskar som skyddar mot epoxy, tillverkarna brukar kunna ange vad deras handskar skyddar mot.

Plugg

Det första som måste tillverkas för att det skall gå att gjuta en form är en mall, plugg, att gjuta formen efter och den delen skall se exakt likadan ut som den del som skall tillverkas. Pluggen går bra att tillverka i ett antal olika material som tex hårdträ eller frigolit, en uppbyggd balsadel går också bra. Egentligen är det inte viktigt vad pluggen är gjord av det viktiga är att ytan på den blir så hård och bra som möjligt, görs pluggen i frigolit eller något annat poröst material behöver den kläs med något som går att lacka och slipa, förslagsvis glasfiber. Hårdträ går bra att bara sprutspackla och lacka direkt, men det brukar krävas en del jobb för att få ytan helt slät. Det går även att gjuta av färdiga delar, tex en motorkåpa i plast. Det viktiga med pluggen är att ytan är så bra som möjligt och att den verkligen har den form som den skall ha för slutresultaten kommer inte att bli bättre än var pluggen är. Det brukar betyda ett ganska gediget sliparbete och många lager lack innan pluggen har fått den yta som den bör ha. Min plugg är gjord i rosa frigolit och klädd med glasfiber och epoxy och sedan slipad och lackad.

Vaxning

När pluggen är klar, vilket för mig brukar vara när tålamodet med putsande tryter, så skall den vaxas. Vaxa helst med ett vax avsett för formar och pluggar och vaxa ett antal gånger, det finns ganska många olika rekommendationer om hur många gånger en plugg skall vaxas men en 6-10 gånger är inom felmarginalen, är du osäker så är det bättre att vaxa ett par gånger för mycket än för litet. Kom ihåg att vaxet skall poleras upp mellan varje gång, som när man vaxar en bil.

Släppmedel

Själv så brukar jag nu förtiden använda släppmedel även när jag tillverkar själva formen. Vissa rekommenderar att man inte skall gör de för ytan blir bättre med bara vax men eftersom jag alltid är oroligt att det inte skall gå att få isär delarna så brukar jag använda släppmedel i alla fall. Det släppmedel jag använder kallas PVA-släppmedel och är vattenbaserat och går bra att tvätta bort med vatten.

Delningsskiva

En form måste ofta bestå av minst två olika sidor för att det skall gå att gjuta delen på ett vettigt sätt. Detta beror givetvis på hur delen som skall tillverkas ser ut och i vissa fall så kan det gå att ha formen i en del men är du det minsta osäker så gör den i minst två delar för att ha en form som det inte går att ta ur den gjutna delen är gör ingen glad.

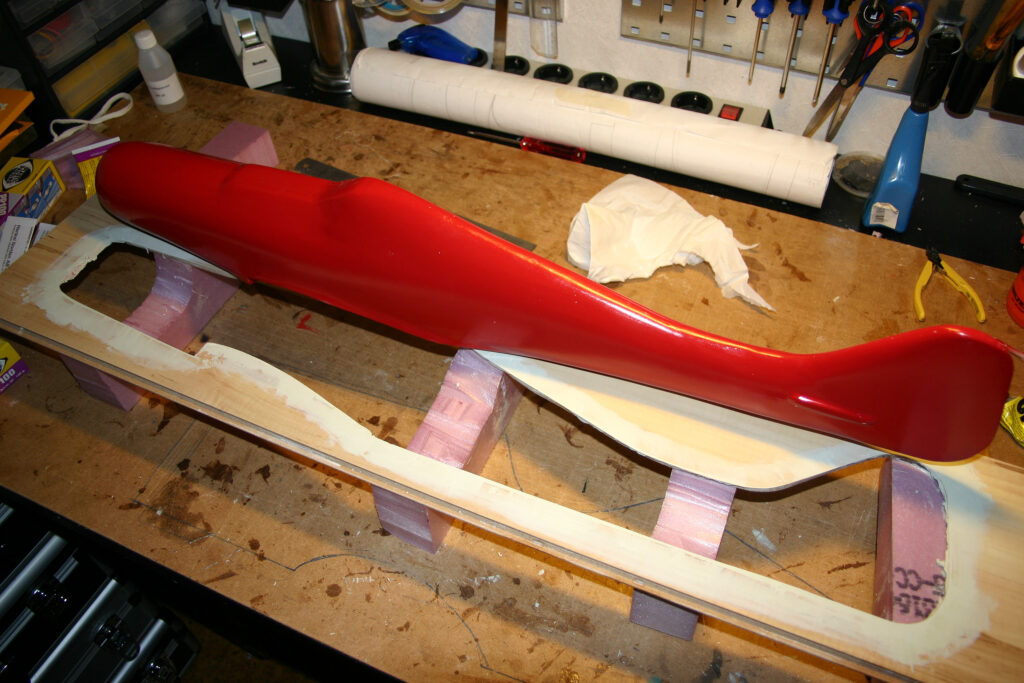

För att göra en form i två delar så går det givetvis att dela pluggen i två delar och limma de två delarna på var sin skiva och sedan gjuta av detta. Nackdelen med denna metod är att skarven mellan delarna aldrig blir riktigt bra så för att komma till rätta med detta så brukar jag i stället använda en delningsskiva. Som med många saker som blir lite bättre är det ganska mycket mer jobb, men jag tycker att det i de flesta fall är värt det. En delningsskiva är en skiva av något rakt och bra material, tex golvlaminat med ett hål upptaget i som är så stor att det går att sänka ner pluggen halvvägs i denna (Bild 1). Det behövs även någon form av stöd på undersida så att pluggen ligger still.

Hålet för pluggen skall vara så stor att det blir en liten spalt mellan skivan och pluggen, ungefär 3-6 mm brukar vara lagom även om det inte är särskilt kritiskt om det blir både mer och mindre på vissa ställen. Den här spalten måste givetvis tätas på något sätt och det går att göra med tex modellera men ett bättre sätt är att göra det med spackel, tex Plastic-Padding PP100. Smörj in pluggen med släppmedel på de ställen där den kan tänkas komma i kontakt med plastik padding och sänk ner den i delningskivan (Bild 2).

Spackla upp skarven mellan skivan och pluggen, arbeta på en liten bit i taget för spacklet torkar rätt snabbt (Bild 3).

När spacklet har torkat så peta försiktigt loss pluggen ur delningsskivan (Bild 5) och gör rent pluggen från de rester av spackel som fastnade på denna vilket bör gå lätt om den var bra vaxad och insmord med släppmedel.

Nu ser skarven mellan pluggen och delningsskivan inte särskilt slät och fin ut (Bild 6) men det är lätt ordnat då det bara är att slipa ner denna vilket gå bra men en slipmaskin (Bild 7).

Sen återstår att vaxa delningsskivan ett antal gånger. När delningsskivan är så färdig som det går att få den är det dags att återigen sänka ner pluggen i delningsskivan (Bild 8). De ställen som jag inte vill lägga upp glasfiber på när formen skall göras lägger jag små frigolit bitar på, till exempel under vingen där jag vill ha ett hål så att det går att komma åt att sätta ihop kroppen senare. Dessa frigolitbitar klär jag med packtejp, limmar fast med kontaktlim (UHU-por) och när allt är klart så ser jag till att smörja in alltihopa med släppmedel.

Gjuta formen

När pluggen är nersänkt i delningsskivan och allt är klart för att gjuta så klipper jag till ett antal bitar av glasfiber i lämplig storlek, ofta ganska små då det är lättare att lägga många små bitar än en stor bit över alltihopa. När jag har alla delar klara så blandar jag till epoxy baserad gelcoat och penslar på detta på pluggen och en bit ut på delningsskivan (Bild 9). I det här fallet så spridde jag sedan på hackad glasfiber, som kan ses på bilden som små vita prickar, men det visade sig vara helt onödigt.

Gelcoaten skall torka en stund och när den har fått härda ett tag så att den inte rör sig när man petar på den blandar jag till ungefär så mycket epoxy som jag tror att jag hinner göra av med innan det börjar härda. Den epoxy som används skall vara sådan som är avsedd för gjutning och var noga med att blanda denna enligt instruktionerna. En brevvåg eller digital hushållsvåg underlättar att få till rätt delar bas och härdare. När epoxyn är blandad stryker jag ut ett lager epoxy på pluggen. Sen lägger jag glasfiber på pluggen jag har på epoxy och glasfiber om vartannat och försöker se till så det inte blir några luftbubblor någonstans, särskilt i de inre lagren. Jag brukar börja med lite tunnare glasfiber längst in mot pluggen för att sedan använda tjockare och tjockare ju längre ut jag kommer (Bild 10). Jag börjar ofta med 25 eller 100 grams väv, sedan ett par lager 160 grams väv för att sedan avsluta med 300 grams väv tills formen får den tjocklek som jag bedömer som nödvändig, hur många lager som behövs beror ganska mycket på formens storlek, och hur stabil den skall vara. När detta är gjort så är det bara att vänta på att detta torkar, efter ett par dagar så är det sedan dags att börja med den andra sidan.

Sida 2

När den första sidan har härdat så gäller det att försiktigt bryta bort delningsskivan utan att själva pluggen lossnar, frestas inte att ta bort pluggen bara för att kika hur det ser ut innan epoxyn riktigt har härdat, då är allt förstört. Nu skall det alltså se ut ungefär som när den första delen skulle gjutas med den skillnaden att delningsskivan är borttagen och att den i stället är ersatt av den första delen av formen (Bild 11). Smörj in allt med släppmedel och gjut den andra sidan på exakt samma sätt som den första.

När allt har torkat så borra ett antal hål i kanten som det sedan går att sätta skruvar med vingmuttrar på andra sidan för att hålla ihop formen när den skall gjutas. Det går att köpa speciella muttrar och stift och annat att gjuta in i formen som gör det enklare att sätta ihop formen för den som vill det.

Delning

När allt har härdat ett några dagar, kanske 2-4 dagar så kan formen delas och pluggen tas ur (Bild 12), detta är ett jobb som ibland går lätt men ibland sitter den som berget, men det gäller att vara försiktig och se till så att framförallt inte formen går sönder. Även om det också är en fördel om det går att få ut pluggen i ett stycke, vilket kan vara enklare om den är gjord i ett stabilare material, en frigolit plugg blir oftare förstörd än en i hårdträ. Ett bra hjälpmedel kan vara tryckluft om det inte går att få isär formen, får man upp en flik någonstans så att det går att peta in ett tryckluftsmunstycke så kan det räcka med att trycka in lite luft för att det skall släppa.

Vaxa igen

Vaxa och polera är någonting som knappast kan göras för mycket, och när formen är klar så är det dags att vaxa och polera denna igen. Innan första gjutningen så är det viktigt att vaxa många gånger, ungefär lika många som när pluggen skulle gjutas av och när detta väl är gjort så är formen klar att användas.

Förenklingar

För mindre formar som kanske bara skall användas för att göra ett fåtal delar så går det att strunta i gelcoaten, det ger visserligen en form som troligen har flera luftbubblor, en inte riktigt lika bra yta och inte är lika hållbar i längden men oftast blir formen så pass bra att det inte gör så himla stor skillnad om det bara är en litet antal gjutningar som skall göras. Däremot så är det betydligt enklare att gjuta en i form som är svart i stället för vit för i en svart form så syns eventuella luftbubblor under uppläggningen av det som gjuts betydligt bättre. Detta problem går att lösa genom att färga epoxyn som används till formen svart med hjälp av färgpulver som går att köpa i färghandeln.

Det var allt för den här gången och nu när formen är klar det är dags att gjuta en kropp till min modell och hur det går till skall vi se i nästa artikel.